添加电子功能是否意味着要使用PCB 从而需要在产品中刺入一个刚性矩形

提到电子电路,您可能会想到印刷电路板(PCB):带有特征性绿色的刚性矩形,上面有铜线,上面焊接着令人困惑的组件。但是,添加电子功能是否意味着要使用PCB,从而需要在产品中刺入一个刚性矩形?

3D电子学的新兴方法表明并非如此。3D电子产品不是在刚性板上单独制造,而是将电子功能集成到对象表面内或对象表面上。长期以来,天线和简单的导电互连已被添加到注模塑料物体的表面上,而3D电子技术正在通过新材料,金属化方法和制造方法进行广泛的创新。

替代方法

越来越多的电路被使用多种新技术添加到3D表面上并集成到对象中。气溶胶和材料喷射使导电互连可以应用到表面上,而模内电子设备和3D打印电子设备则可以将完整的电路集成到对象中。在它们之间,各种方法具有多种优势,包括简化的制造,减轻的重量和新颖的外形。使用3D电子产品时,增加电子功能不再需要将刚性的平面PCB集成到物体中,然后将相关的开关,传感器,电源和其他外部组件连接起来。

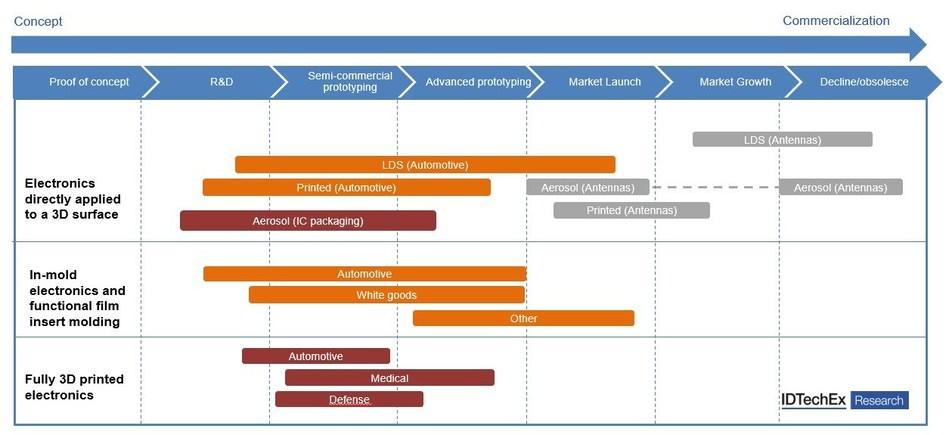

IDTechEx的新报告“ 2020-2030年3D电子产品:技术,预测,参与者 ” ,通过采访整个领域的主要参与者,全面介绍了3D电子技术的所有方法。针对不同的应用,每种方法的优缺点相互权衡,大量案例研究显示了如何在汽车,消费品和医疗设备领域部署不同的制造技术。此外,通过对技术及其要求的详细分析,我们确定了材料和制造方法的创新机会。本报告中分析的所有方法和技术都显示在下面的路线图中,该路线图显示了它们从概念到针对不同应用的商业化进程。

表面电子

将电气功能添加到3D对象表面的最佳方法是激光直接成型(LDS),其中通过激光选择性激活注塑塑料中的添加剂。这形成图案,随后使用化学镀将其金属化。LDS大约在十年前出现了巨大的增长,并且每年用于制造数亿个设备的设备,其中大约75%是天线。

但是,尽管LDS的图案形成速度高且已被广泛采用,但它仍然存在一些弱点,为表面金属化的替代方法留有空间。首先,这是一个分为两个步骤的过程,可能需要将零件发送到其他地方进行电镀,因此有暴露IP的风险。它在批量生产中的最小分辨率约为75 um,因此限制了线密度,并且只能在模制塑料上使用。最重要的是,LDS仅能实现单层金属化,从而避免了交叉现象,从而大大限制了电路的复杂性。

鉴于这些限制,将导电迹线应用于3D对象表面的其他方法正在普及。挤出导电糊剂(一种包含多个导电薄片的粘性悬浮液)已经用于一小部分天线,并且是将整个电路沉积到3D表面上的系统的首选方法。

气溶胶喷射是另一种新兴的金属化方法,其中将相对低粘度(通常为导电性油墨)雾化。然后将该喷雾与惰性载气混合并从喷嘴中喷出。气溶胶喷射具有两个显着的优点:它的分辨率高达10 um,并且喷嘴可以放置在距表面几毫米的位置,从而有助于对具有复杂表面几何形状的3D表面进行构图。缺点是复杂的雾化和输送过程的成本,以及对不同墨水重新优化过程的要求。

现有的LDS技术的数字沉积方法的一个优点是,介电材料也可以沉积在同一打印系统中,从而可以实现交叉连接,从而实现更复杂的电路。还可以沉积绝缘和导电粘合剂,从而将SMD组件安装到表面上。

模内电子

模内电子产品(IME)提供了一种商业上引人注目的提议,将电子产品集成到注塑零件中,从而降低了制造复杂性,减轻了重量并启用了新的尺寸规格,因为不再需要刚性PCB。此外,它依靠现有的制造技术,例如模内装饰和热成型,减少了采用的障碍。基本原理是将电路印刷到可热成型的基板上,并使用导电粘合剂安装SMD组件。然后将基板热成型为所需形状,并填充注模塑料。IME特别适用于汽车内饰和白色家电控制面板中的人机界面(HMI),因为装饰膜可用于电容式触摸传感器上方的外表面。

尽管由于易于制造以及与既有制造技术的兼容性,IME在未来可能会主导HMI接口,但它确实带来了技术挑战。其中最主要的是开发能够承受热成型过程的温度以及注塑成型的热量和压力的导电和介电材料。因此,材料供应商正在开发针对IME的材料组合,其导电油墨可以变形而不会破裂。其他挑战包括开发可解决电路弯曲问题的电子设计软件,以及开发在成型过程中可靠的SMD组件连接方法。

全3D打印电子

最不发达的技术是全3D打印电子产品,其中依次沉积介电材料(通常是热塑性塑料)和导电材料。与放置的SMD组件结合使用,可形成电路,并可能将复杂的多层结构嵌入3D塑料物体中。核心价值主张是,可以将每个对象和嵌入式电路制造成不同的设计,而不必每次都制造掩模和模具。

因此,全3D打印电子设备非常适合需要在短时间内制造各种组件的应用。实际上,美国陆军目前正在试验一种坚固的3D打印机,以在前向作战基地制造替换组件。对于定制形状和功能甚至很重要的应用,例如,助听器和假肢等医疗设备,该技术也很有希望。3D打印电子产品使用同一设备制造不同组件的能力以及相关的单位成本和体积分离,也可以实现向按需制造的转变,其中具有电子功能的对象是

完全3D打印电子产品所面临的挑战是,从根本上说,制造是比通过注塑成型制造零件要慢得多的过程,因为每一层都需要顺序沉积。尽管可以使用多个喷嘴来加快打印过程,但最适合可定制性提供明显优势的应用。确保可靠性也是一个挑战,因为使用嵌入式电子设备无法进行事后维修–一种策略是使用图像分析检查每一层并在下一层沉积之前进行任何维修。

免责声明:本文由用户上传,与本网站立场无关。财经信息仅供读者参考,并不构成投资建议。投资者据此操作,风险自担。 如有侵权请联系删除!

-

试驾极狐阿尔法S(ARCFOX αS)是一次令人印象深刻的体验。从咨询开始,品牌的专业客服迅速回应了我的疑问,...浏览全文>>

-

如果您想预约哈弗猛龙的试驾体验,可以按照以下步骤快速在4S店完成预约:首先,您可以通过哈弗汽车的官方网站...浏览全文>>

-

如果您想体验零跑汽车的试驾服务,可以通过以下步骤在4S店快速预约:首先,访问零跑汽车的官方网站或通过其官...浏览全文>>

-

试驾奔驰迈巴赫S级的预约流程简单清晰,以下是具体步骤:首先,访问奔驰官方网站或联系当地授权经销商。在网站...浏览全文>>

-

纳米01试驾流程通常包括以下几个步骤:第一步:预约试驾用户可以通过品牌官网、4S店或电话预约试驾。提前预约...浏览全文>>

-

奔腾B70是一款集时尚设计与卓越性能于一身的中型轿车,近期有幸对其进行了一次深度试驾。这款车型不仅外观大气...浏览全文>>

-

想要快速预约福特蒙迪欧的试驾体验驾驶乐趣?以下是一些简单步骤帮助您轻松完成:首先,访问福特官网或通过福...浏览全文>>

-

大众试驾,轻松搞定试驾想要深入了解一款车的性能与驾驶感受?试驾是最佳选择!无论是追求操控感的运动型轿车...浏览全文>>

-

试驾现代胜达时,您需要满足一些基本条件以确保安全和顺利的体验。首先,您必须持有有效的驾驶证,并且驾龄通...浏览全文>>

-

小鹏G7是一款备受关注的智能电动车,对于新手来说,试驾前需要了解一些关键步骤和注意事项,确保安全且充分体...浏览全文>>

- 哈弗猛龙预约试驾,如何在4S店快速预约?

- 零跑汽车试驾,如何在4S店快速预约?

- 江淮iEV7试驾预约预约流程

- 试驾MG4 EV全攻略

- 奥迪SQ5 Sportback预约试驾,线上+线下操作指南

- 全顺试驾预约,一键搞定,开启豪华驾驶之旅

- 魏牌预约试驾全攻略

- 试驾零跑汽车零跑C01,畅享豪华驾乘,体验卓越性能

- 试驾哈弗H6操作指南

- 零跑T03试驾,畅享豪华驾乘,体验卓越性能

- 菱势汽车预约试驾,轻松搞定试驾流程

- MINI试驾,线上+线下操作指南

- 试驾沃尔沃XC60,从预约到试驾的完美旅程

- 试驾QQ多米,畅享豪华驾乘,体验卓越性能

- 试驾丰田汉兰达,一键搞定,开启豪华驾驶之旅

- 力帆预约试驾,一键搞定,开启豪华驾驶之旅

- 阿维塔12预约试驾,4S店体验全攻略

- 试驾江铃E路顺V6,简单几步,开启完美试驾之旅

- 灵悉L试驾预约,如何享受4S店的专业服务?

- 极氪7X试驾,如何享受4S店的专业服务?